Стандарт брака и срок службы поворотного подшипника башенного крана

Все машины изнашиваются после длительного периода использования. Когда срок службы деталей истек или они повреждены и не подлежат ремонту, их следует утилизировать и заменить. Опорно-поворотный подшипник башенного крана подвержен сбоям и повреждениям при длительном воздействии суровых внешних условий и при работе с высокими нагрузками, поэтому в какой степени он соответствует стандарту утилизации опорно-поворотного подшипника башенного крана?

Брак эталон поворотного подшипника башенного крана

1. Износ и брак дорожки качения поворотного подшипника и тел качения.

Износ дорожек качения и тел качения является одной из распространенных форм поломки опорно-поворотных устройств. Когда на поверхности опорно-поворотного подшипника имеются питтинги на дорожках качения, отслаивание поверхностного металла и общий износ, аномальный шум, заедание тел качения и чрезмерный зазор между кольцами дорожек качения возникают в башенном кране во время работы, что приводит к вибрации и локальным ударам. По мере развития состояния сопротивление повороту будет продолжать увеличиваться, и функция поворота будет утрачена.

2. Сепаратор поворотного подшипника поврежден и утилизирован.

Чтобы избежать взаимного трения между телами качения, поворотный подшипник башенного крана обычно добавляет распорную клетку между телами качения. Материал клетки, как правило, медь, пластик, порошковая металлургия или мягкая сталь. В процессе работы подшипника сепаратор не передает нагрузки, а перемещается вместе с телами качения. Когда клетка повреждена или сломана, раздастся резкий и пронзительный ненормальный звук. Поскольку сломанный корпус сепаратора толкается и катится вращающимся телом качения, это может привести к серьезному повреждению кольца дорожек качения и тела качения. В настоящее время поворотный подшипник соответствует стандарту брака и может быть заменен.

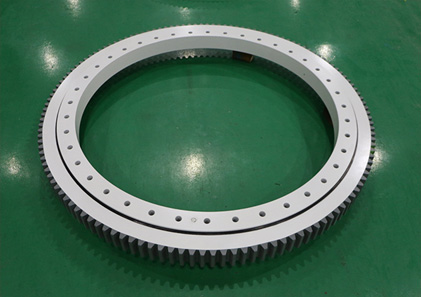

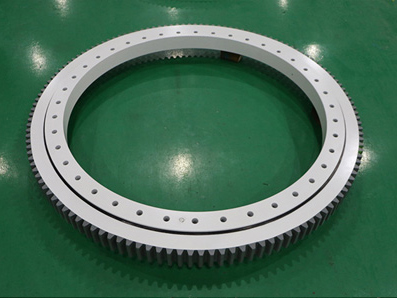

3. Зубья шестерни опорно-поворотного механизма повреждены и сломаны.

Методы зубчатого зацепления поворотного подшипника башенного крана включают зацепление с внешним зубом и зацепление с внутренним зубом. При чрезмерном износе поверхности зубьев шестерни возникают трещины и поломки зубьев. Боковой зазор зубьев зубчатого колеса поворотного подшипника башенного крана увеличивается, в результате чего поворотный подшипник сразу же теряет свою функцию при поломке зуба и не может быть отремонтирован. В это время достигнут стандарт утилизации поворотного подшипника башенного крана.

4. Соединительные болты поворотного подшипника повреждены и сломаны.

Хотя соединительный болт поворотного подшипника не является корпусом подшипника, выход из строя болта также приведет к выходу из строя поворотного подшипника. Повреждение соединительных болтов при работе башенного крана также является обычным явлением. Когда соединительный болт поворотного подшипника ослабевает или ломается, это часто вызывает цепную реакцию ослабления и поломки других болтов. В это время также необходимо заменить поворотный подшипник.

5. Поворотный подшипник утилизирован из-за коррозии и ожогов.

Из-за сложной рабочей среды поворотного подшипника башенного крана ситуация, с которой может столкнуться подшипник, также непредсказуема. Если во время работы он подвергается коррозии под действием агрессивных веществ, таких как кислота и щелочь, это повредит внутренние компоненты подшипника и приведет к его утилизации.

Срок службы опорно-поворотного устройства башенного крана

При определенной нагрузке количество оборотов или часов, которые подшипник испытывает до образования точечной коррозии, называется сроком службы подшипника. На срок службы поворотного подшипника башенного крана влияют скорость вращения, радиальная нагрузка, базовая номинальная нагрузка, эквивалентное соответствие, коэффициент скорости и коэффициент усталостной долговечности.

1. Формула расчета ресурса подшипника

L10 — При нагрузке на подшипник P номинальный срок службы (106 оборотов)

C — Базовая номинальная динамическая грузоподъемность N

ε — индекс

Шариковый подшипник: ε=3

Роликовый подшипник: ε=10/3

P — эквивалентная динамическая нагрузка (Н)

Нагрузка на подшипник в реальных условиях: A, R, пересчитанная в нагрузку в условиях эксперимента, называется эквивалентной динамической нагрузкой. Для подшипниковых компонентов эта нагрузка является переменной. При экспериментальном исследовании ресурс подшипника составляет 106 витков в единицу измерения более удобную (счетную), но в реальном производстве общий ресурс выражается в часах, поэтому необходимо перевести L10×106=Lh×60n.

2. Метод расчета срока службы поворотного подшипника башенного крана.

(1) Зная тип подшипника, нагрузку и скорость вала, рассчитайте Lh;

(2) Зная нагрузку, скорость и ожидаемый срок службы, рассчитайте C и выберите модель подшипника.

Обычно за расчетный срок службы подшипника принимается предел среднего или капитального ремонта машины, как правило, Lh’=5000, и для подшипника, работающего при высокой температуре, следует ввести температурный коэффициент ft.

Ct=ftC

t≤120 125 150 200 300

фут 1 0,95 0,90 0,80 0,60

Вышеприведенное относится к стандарту утилизации поворотного подшипника башенного крана. Срок службы башенного крана может сократиться из-за сложных условий эксплуатации. В то же время, хорошее техническое обслуживание и ремонт также могут продлить срок службы поворотного подшипника башенного крана.