Flujo de proceso y método de procesamiento del procesamiento de engranajes de accionamiento recto

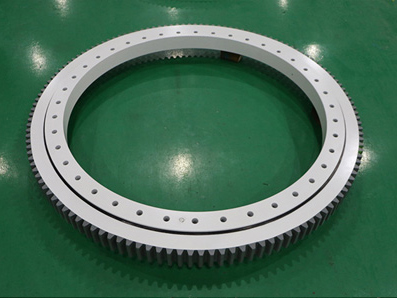

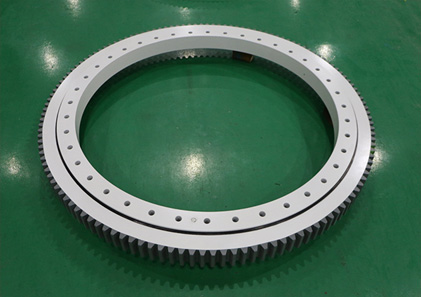

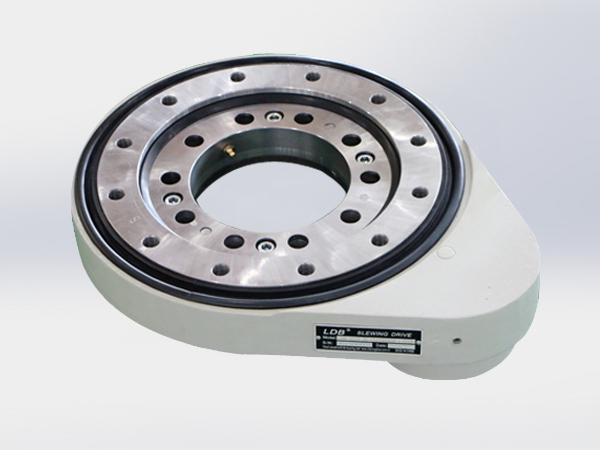

La transmisión por engranajes rectos es una especie de reductor de engranajes que solemos decir. Se divide en engranajes rectos y engranajes helicoidales. Su principio de funcionamiento es principalmente un engranaje de reducción que impulsa la corona dentada del accionamiento giratorio para girar a través del engranaje de piñón. Entonces, ¿cuánto sabe sobre el proceso tecnológico de procesamiento de engranajes para dispositivos que usan engranajes para completar el trabajo de desaceleración? Los siguientes fabricantes de accionamientos le presentarán el proceso de procesamiento y los métodos de procesamiento de perfiles de dientes de los engranajes de accionamiento recto.

Proceso de mecanizado de engranajes impulsores rectos

El proceso de procesamiento del engranaje impulsor recto incluye: forjado en blanco, normalización, procesamiento de torneado, afeitado de engranajes, tallado, modelado de engranajes, procesamiento de rectificado, tratamiento térmico y recorte. Los procesos específicos son los siguientes.

1. Palanquilla de forja

En los últimos años, la forja en caliente se ha promovido ampliamente en el procesamiento de ejes y es adecuada para hacer piezas en bruto para ejes escalonados más complejos. No solo tiene alta precisión, pequeñas tolerancias de mecanizado posterior y alta eficiencia de producción.

2. Normalización

El propósito del proceso de normalización es obtener una dureza adecuada para el posterior corte de engranajes para reducir la deformación. El material del acero para engranajes utilizado suele ser 20CrMnTi. El proceso se ve afectado por factores como el equipo, el entorno y la velocidad de enfriamiento de la pieza de trabajo, y la dispersión de la dureza es grande.

3. Girando

Para cumplir con los requisitos de posicionamiento de alta precisión de los engranajes, los tornos CNC se utilizan para el procesamiento de piezas en bruto de engranajes para mantener los requisitos de verticalidad de la cara del extremo, el diámetro exterior y el diámetro del orificio, lo que puede mejorar la precisión de la pieza en bruto del engranaje y mejorar el trabajo eficiencia.

4. Afeitado

La tecnología de afeitado de engranajes radiales se utiliza ampliamente en la producción de engranajes de automóviles de gran volumen debido a su alta eficiencia, diseño de perfil de diente y fácil realización de los requisitos de modificación del perfil de diente.

5. Enrollar y dar forma

Las máquinas de tallado de engranajes comunes y las máquinas de conformado de engranajes todavía se utilizan ampliamente para procesar engranajes. Aunque es fácil de ajustar y mantener, la eficiencia de producción es baja. Si se completa una gran capacidad, se requieren varias máquinas para producir al mismo tiempo. Con el desarrollo de la tecnología de recubrimiento, volver a recubrir después del afilado de placas e insertos es muy conveniente. Las herramientas revestidas pueden aumentar significativamente la vida útil, generalmente en más del 90%, reduciendo efectivamente el número de cambios de herramienta y el tiempo de afilado, el beneficio es significativo.

6. Molienda

Es principalmente para terminar el orificio interior del engranaje tratado térmicamente, la cara del extremo, el diámetro exterior del eje y otras partes para mejorar la precisión dimensional y reducir la tolerancia de forma y posición. La tecnología de procesamiento de engranajes adopta el accesorio de círculo de paso para colocar y sujetar, lo que puede garantizar de manera efectiva la precisión del procesamiento de la parte del diente y el punto de referencia de instalación, y obtener una calidad de producto satisfactoria.

7. Tratamiento térmico

Los engranajes requieren carburación y enfriamiento para asegurar buenas propiedades mecánicas. Para productos que ya no necesitan ser molidos después de ser calentados, es esencial un equipo de tratamiento térmico estable y confiable.

8. Recorte

Esta es la inspección y limpieza de los golpes y rebabas de los engranajes antes del ensamblaje de la transmisión y la transmisión por engranajes para eliminar el ruido anormal causado por ellos después del ensamblaje. Se completa escuchando el sonido de un solo par de mallas u observando la desviación de las mallas en un instrumento de inspección integral.

Método de mecanizado del engranaje impulsor de dientes rectos

La elección del método de procesamiento del perfil del diente de accionamiento recto depende principalmente del grado de precisión del engranaje, la forma estructural, el tipo de producción y las condiciones de producción. Para engranajes de diferentes grados de precisión, los métodos de procesamiento de perfiles de dientes comúnmente utilizados son los siguientes.

1. Marchas por debajo de la precisión de grado 8

Los engranajes endurecidos y revenido pueden cumplir los requisitos con tallado o modelado de engranajes. Para engranajes endurecidos, se puede utilizar un plan de mecanizado de laminación (conformación) de dientes, procesamiento de extremos de dientes, enfriamiento y orificio de corrección. Sin embargo, la precisión del mecanizado del perfil del diente debe mejorarse en un nivel antes del temple.

2. Engranaje de precisión de 6-7 grados

Para engranajes templados, se puede utilizar lo siguiente: tallado en bruto-tallado fino-mecanizado de extremos de dientes-raspado fino-endurecimiento de la superficie-calibración de referencia-bruñido.

3. Engranajes con precisión superior al grado 5

Usado generalmente: tallado de engranajes ásperos-tallado de engranajes finos-mecanizado de extremos de dientes-templado-calibración estándar-engranaje de molienda rugosa-engranaje de molienda fina El rectificado de engranajes es actualmente un método de mecanizado de alta precisión en el mecanizado de perfiles de dientes con un valor de rugosidad superficial pequeño, y la precisión puede ser tan alta como 3-4.

Lo anterior es la introducción sobre el proceso de procesamiento y los métodos de procesamiento del engranaje impulsor de dientes rectos. Espero que pueda ayudar a todos a tener una cierta comprensión del procesamiento del engranaje impulsor.