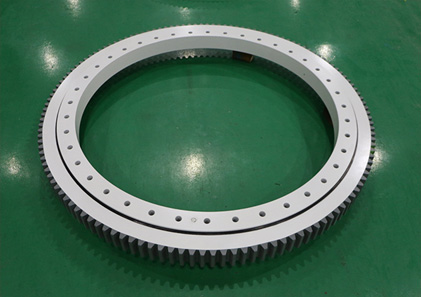

Причины и меры профилактики гашения мягких пятен поворотных подшипников

В процессе производства поворотного подшипника твердость стального кольца локально ниже после процесса закалки, который обычно происходит после закалки. Эта ситуация называется мягкой зоной закалки, а когда появляются кусочки, ее называют мягкой лентой закалки. Мягкое пятно возникает из-за того, что подшипник имеет низкую твердость, что влияет на качество последующей шлифовки. Во время эксплуатации также может возникать усталостное повреждение, которое влияет на срок службы подшипника. Так в чем же причина закалки мягкого пятна поворотного кольца?

Причины слабого места закалки поворотных подшипников

1. Обезуглероживание: когда металл нагревается в печи или атмосфера в печи плохая, легко вызвать обезуглероживание. Процесс обезуглероживания заключается в том, что углеродный элемент в подшипниковой стали вступает в реакцию с прозрачным веществом или кислородом при высокой температуре с образованием метана или окиси углерода. Эта ситуация снизит содержание углерода на поверхности и ее твердость, чтобы удовлетворить требованиям.

2. Недостаточная температура: недостаточная температура нагрева и недостаточное сохранение тепла делают матрицу материала подшипника не полностью аустенитизированной. После закалки он не может полностью превратиться в мартенсит, что приводит к появлению локальных мягких пятен. Кроме того, скорость местного охлаждения слишком мала, на опорной поверхности присутствуют пузырьки или загрязнения, или критическая скорость охлаждения не достигается при тесном контакте с заготовкой, и все это не может стать мартенситным.

3. Неровная стальная структура: если исходная структура материала заготовки, используемого при производстве подшипника, неоднородна, например, сегрегация карбида, агрегирование карбида и т. Д., Это повлияет на эффект закалки подшипника.

4. Проблема с индуктором: конструкция индуктора и приспособление для позиционирования во время закалки неудовлетворительны, что влияет на эффект нагрева, или центральная линия отверстия для распылительного охлаждения на индукторе и закаленная поверхность перпендикулярны или наклонены под неправильным углом, что приводит к неравномерный нагрев, нагрев и охлаждение. Возникает ситуация. Кроме того, неравномерное расстояние между подшипником и индуктором также может вызвать неравномерный нагрев.

5. Плохая закаливаемость. Поворотный подшипник изготовлен из стали с плохой закаливаемости, например из углеродистой стали. Однако, если поперечное сечение заготовки велико или разница в толщине большая, на большом поперечном сечении могут появиться мягкие пятна.

6. Плохая закалочная среда: скорость охлаждения закалочной среды низкая или слишком старая приведет к появлению мягких пятен в подшипнике.

После понимания причин мягких участков или мягких полос поворотного подшипника, метод улучшения существующих мягких участков может заключаться в отжиге, нормализации и высокотемпературном отпуске с последующей повторной закалкой в соответствии с обычным процессом или повторной закалкой. закалка после повторного науглероживания. Или, после закалки, твердость может быть улучшена обработкой холодом, а затем обработка отпуска попытается решить эту проблему. Итак, как нам избежать повторения закаленных мягких участков в последующем процессе производства и обработки подшипников?

Меры по предотвращению возникновения мягких ремней на опорно-поворотных устройствах

1. Разумный выбор материала: предварительно гомогенизируйте дефектную сталь перед закалкой, чтобы устранить проблемы сегрегации и агрегации карбидов.

2. Контролируйте температуру и время нагрева: для недостаточной аустенизации из-за недостаточной температуры и времени нагрева нам необходимо выбрать соответствующую температуру нагрева, время нагрева и время выдержки пара во время обработки.

3. Разумный выбор закалочной среды: усилить относительное движение между заготовкой и средой или перемешать среду, чтобы закалочная среда оставалась чистой. Закалка углеродистой стали в соленой воде может эффективно предотвратить образование мягких пятен.

4. Строго соблюдайте процесс: правильно выполняйте операцию закалки, правильно контролируйте время предварительного охлаждения, время пребывания в воде или рассоле во время закалки, время пребывания в воде или рассоле во время закалки в двух средах и время пребывания градуированных закалка.

Вышеупомянутое является причиной гашения мягкого места поворотного подшипника редактором Lunda и мерами по предотвращению мягкого пояса. Я надеюсь, что это может быть полезно всем. Мягкие участки подшипника влияют на последующий процесс шлифования и производительность подшипника. Надеюсь, все обратят на это внимание.