¿Cuáles son los métodos de instalación del impulsor de impulsión? Y precauciones de instalación

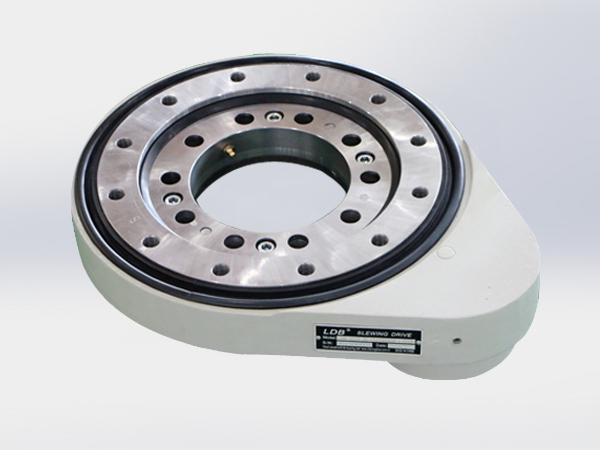

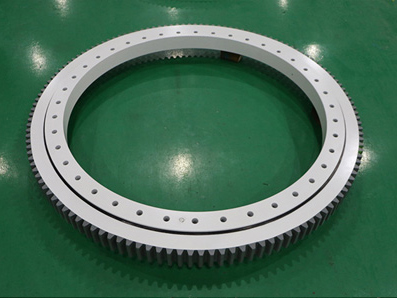

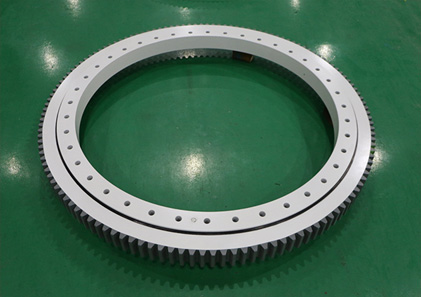

La transmisión por engranajes rectos es una transmisión rotativa. Debido a los diferentes tipos de dientes impulsores, se puede dividir en accionamiento rotativo de dientes rectos y accionamiento de dientes helicoidales, los cuales son mecanismos de transmisión de reducción de accionamiento rotativo de círculo completo que heredan la fuente de potencia de accionamiento. El artículo anterior ya ha introducido la diferencia entre la transmisión de engranajes rectos y la transmisión de giro. No lo presentaré en detalle aquí. Hoy, el fabricante de rodamientos de Lunda ofrecerá una breve introducción sobre los métodos de instalación de la transmisión por engranajes rectos. Espero que sea de ayuda para todos.

Método de instalación de la transmisión por engranajes rectos

1. Instalación fija con eje macizo

Este método de instalación consiste en conectar el eje de salida impulsado por el engranaje recto con la maquinaria metalúrgica a través de acoplamientos, ruedas dentadas, engranajes, poleas, etc., y el engranaje recto impulsa los pernos de anclaje inferiores para instalar firmemente el engranaje recto en la estructura. una base sólida y sin vibraciones. En la actualidad, la mayoría de los accionamientos de engranajes rectos pueden adoptar este método de instalación.

Para transmisiones de engranajes rectos grandes, se deben mecanizar orificios roscados en las patas del cuerpo para ajustar la posición de instalación con pernos de ajuste; Para la transmisión de engranajes rectos del mecanismo de abatimiento, también se deben usar pasadores para bloquear para evitar el movimiento durante la instalación.

2. Instalación flotante de un solo punto de eje hueco

Este método de instalación utiliza el eje de salida impulsado por el engranaje recto como un eje hueco y está conectado al eje de transmisión de la máquina de trabajo a través de un manguito de expansión. Todo el dispositivo de conducción, incluido el motor, el acoplamiento, el freno y el reductor, está instalado en el soporte del dispositivo de transmisión. Asiento y luego sostenido por una bisagra de bola o un cojinete.

El principio de instalación es que el punto de apoyo de la bisagra esférica se desvía del centro de gravedad del dispositivo de transmisión en una cierta distancia. En el estado de trabajo, el momento de flexión causado por la excentricidad del punto de apoyo se puede equilibrar con el momento de flexión causado por la carga del dispositivo de accionamiento. Por lo tanto, el eje de transmisión no se ve afectado por la teoría. Fuerza adicional.

3. Instalación de suspensión de eje hueco

En este método de instalación, el eje de salida impulsado por el engranaje recto y el eje de la maquinaria metalúrgica están conectados por un manguito de expansión, y el soporte se completa con el eje de salida y otra barra de torsión. Este método de instalación es relativamente simple, ahorra espacio en el piso y puede reducir el peso de toda la máquina, y es adecuado para dispositivos de transmisión que transmiten energía desde una dirección vertical.

La instalación de la transmisión por engranajes rectos es una tarea delicada y compleja con altos requisitos técnicos. Los procedimientos operativos y los datos de diseño deben observarse estrictamente durante el funcionamiento. La secuencia de instalación general es: nivelación y alineación del equipo, limpieza y montaje, ajuste y operación de prueba.

Después de comprender los métodos de instalación de transmisiones de engranajes rectos, los fabricantes de transmisiones de engranajes rectos introducirán algunas precauciones en la instalación de transmisiones de engranajes rectos. Espero que sea de ayuda para todos.

Precauciones para la instalación de la transmisión por engranajes rectos

1. Limpieza e inspección: limpie el eje de instalación de la transmisión de engranajes rectos antes de la instalación y el uso, y compruebe si el eje de instalación está magullado o sucio. Cuando la transmisión de engranajes rectos se instala de manera inclinada, asegúrese de que la posición alta del cojinete del eje del engranaje esté lubricada por el aceite para engranajes en la caja, y asegúrese de que el gas en la caja se pueda descargar desde la posición alta de la caja. .

2. Mantenga plana la interfaz de acoplamiento: al ensamblar la transmisión de engranajes rectos con el actuador y el motor primario, la brida de conexión debe limpiarse y pulirse para garantizar la planitud de la parte de conexión de la brida de conexión, para asegurarse de que esté nivelada, y todos los pernos de la circunferencia de la brida deben coincidir. , Fijación.

3. Mantenga el equilibrio: Los componentes de la transmisión ensamblados (acoplamientos, piñón) deben mantenerse en equilibrio de rotación, para no causar una fuerza radial o una fuerza axial inadmisibles. Normalmente se utiliza la rosca interna del dispositivo de montaje y el extremo del eje, y la parte de la transmisión se presiona con un perno; de lo contrario, se pueden dañar las partes internas de la transmisión de engranajes rectos.

4. Realice un buen trabajo de nivelación: La instalación de la transmisión de engranajes rectos debe fijarse rígidamente sobre una base horizontal sólida o un marco vertical, y la nivelación debe realizarse. Es necesario asegurarse de que la coaxialidad del motor primario, el acoplamiento, la transmisión de engranajes rectos y el actuador sea consistente, para evitar tensiones adicionales en los ejes de entrada y salida y los cojinetes del equipo y causar daños a la entrada y salida del equipo. ejes y cojinetes.

5. Controle el espacio del eje: la coaxialidad de las dos extensiones del eje conectadas debe controlarse dentro del rango de φ0,1 mm, y debe haber un espacio de 2-8 mm entre las caras de los extremos de las dos extensiones del eje. El valor del espacio depende del equipo específico conectado a la transmisión de engranajes rectos. Dependiendo de la situación, es necesario garantizar una capacidad de transferencia de carga suficiente y asegurarse de que los cojinetes accionados por el engranaje recto no estén sujetos a una fuerza axial adicional.

6. Agregue aceite para engranajes: el grado de aceite debe ser el valor de la transmisión de engranajes rectos, o se debe usar el aceite equivalente al aceite. Y la cantidad de aceite debe ser correcta, y cada transmisión de engranajes rectos tiene un letrero con el grado y la cantidad de aceite adjunto. El espejo de aceite es un espejo de visualización del nivel de aceite impulsado por el engranaje recto. En el lado de la transmisión de engranajes rectos, el nivel de aceite debe alcanzar las posiciones superior e inferior del centro del espejo de aceite al llenar el aceite.

Método de inyección de aceite y lubricación de transmisión por engranajes rectos

El efecto de lubricación tiene una gran influencia en la transmisión por engranajes rectos. Si las condiciones de lubricación no son buenas, el calor generado por la transmisión de engranajes rectos aumentará y su capacidad de carga disminuirá. Por lo tanto, el aceite lubricante y la cantidad de aceite deben seleccionarse correctamente para garantizar eficazmente el funcionamiento normal de la transmisión de engranajes rectos y prolongar su vida útil.

En circunstancias normales, el método de lubricación adopta la lubricación de la piscina de aceite y el enfriamiento natural; y para transmisión de engranajes rectos de alta potencia o potencia térmica insuficiente, se puede usar lubricación de aceite por circulación de presión o dispositivos de enfriamiento adicionales para enfriar.

En condiciones normales de funcionamiento, cuando la temperatura ambiente es de (0 ~ 35) ℃, o utilizando lubricación de aceite en circulación, elija aceite para engranajes industriales de servicio mediano 220 #; cuando la temperatura ambiente es (35 ~ 50) ℃, se recomienda seleccionar aceite para engranajes industriales de carga media 320 #. Además, la transmisión de engranajes rectos debe reemplazarse con aceite lubricante después de las primeras 400 horas de funcionamiento.

¿Cuáles son los métodos de instalación de la transmisión por engranajes rectos? Creo que ya lo sabes. Durante la instalación, puede elegir un método de instalación adecuado de acuerdo con las condiciones específicas de la máquina a la que se adapta la transmisión de engranajes rectos. Por supuesto, el fabricante de la transmisión de engranajes rectos ha introducido algunas precauciones durante el proceso de instalación. Arriba. Además, si tiene alguna pregunta sobre la instalación o el uso de otras transmisiones de engranajes rectos, puede llamarnos Longda Bearings y recibir sus llamadas.