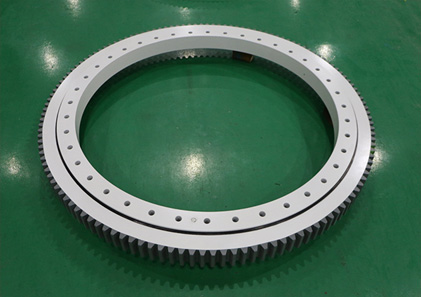

Causas y medidas preventivas de extinción de puntos blandos de rodamientos giratorios

En el proceso de producción del rodamiento giratorio, la dureza del anillo de acero es localmente menor después del proceso de enfriamiento, que generalmente ocurre después del enfriamiento. Esta situación se denomina punto blando de temple, y cuando aparecen las piezas, se denomina cinturón blando de temple. El lugar donde se produce el punto débil es que el rodamiento tiene una dureza baja, lo que afectará la calidad del rectificado posterior. También es probable que se produzcan daños por fatiga durante el uso, lo que afecta la vida útil del rodamiento. Entonces, ¿cuál es la razón del punto blando apagado del anillo giratorio?

Razones del punto débil del enfriamiento de los rodamientos giratorios

1. Descarburación: cuando el metal se calienta en el horno o la atmósfera en el horno no es buena, es fácil provocar la descarburación. El proceso de descarburación consiste en que el elemento de carbono en el acero del cojinete reacciona con el oxígeno transparente o a alta temperatura para generar metano o monóxido de carbono. Esta situación reducirá el contenido de carbono de la superficie y la dureza para cumplir con los requisitos.

2. Temperatura insuficiente: La temperatura de calentamiento insuficiente y la conservación del calor insuficiente hacen que la matriz del material del cojinete no esté completamente austenitizada. Después del enfriamiento, no puede transformarse completamente en martensita, lo que resulta en puntos blandos locales. Además, la velocidad de enfriamiento local es demasiado baja, la superficie del cojinete tiene burbujas o contaminantes, o la velocidad de enfriamiento crítica no se alcanza en el contacto cercano de la pieza de trabajo y no todo puede volverse martensítico.

3. Estructura de acero desigual: Si la estructura original del material de la pieza de trabajo utilizado en la producción del rodamiento no es uniforme, como segregación de carburo, agregación de carburo, etc., afectará el efecto de enfriamiento del rodamiento.

4.Problema del inductor: la estructura del inductor y el dispositivo de posicionamiento durante el enfriamiento no son buenas, lo que afecta el efecto de calentamiento, o la línea central del orificio de enfriamiento por rociado en el inductor y la superficie apagada son perpendiculares o inclinados incorrectamente, lo que resulta en calentamiento, calentamiento y enfriamiento desiguales. Surge la situación. Además, el espaciado desigual entre el rodamiento y el inductor también puede causar un calentamiento desigual.

5. Deficiente templabilidad: El material del cojinete giratorio está hecho de acero con poca templabilidad, como el acero al carbono. Sin embargo, si la sección transversal de la pieza de trabajo es grande o la diferencia de espesor es grande, pueden aparecer puntos blandos en la sección transversal grande.

6. Medio de enfriamiento deficiente: la velocidad de enfriamiento del medio de enfriamiento es baja o demasiado vieja, lo que provocará puntos blandos en el rodamiento.

Después de comprender las razones de los puntos blandos o bandas blandas del cojinete giratorio, el método para mejorar los puntos blandos existentes puede ser mediante recocido, normalización y templado a alta temperatura, seguido de un re-temple según el proceso normal, o revenido. temple después de recarburar. O, después del enfriamiento, la dureza se puede mejorar mediante un tratamiento en frío, y luego el tratamiento de templado intentará resolverlo. Entonces, ¿cómo evitamos la recurrencia de puntos blandos apagados en el proceso de producción y procesamiento de rodamientos subsiguiente?

Medidas para prevenir la aparición de correas blandas en los cojinetes giratorios

1. Selección de material razonable: pre-homogeneice el acero defectuoso antes de templarlo para eliminar los problemas de segregación y agregación de carburo.

2. Controle la temperatura y el tiempo de calentamiento: Para una austenización insuficiente debido a una temperatura y tiempo de calentamiento insuficientes, debemos seleccionar la temperatura de calentamiento, el tiempo de calentamiento y el tiempo de retención adecuados para el vapor durante el procesamiento.

3. Selección razonable del medio de enfriamiento: refuerce el movimiento relativo entre la pieza de trabajo y el medio, o revuelva el medio para mantener limpio el medio de enfriamiento. El enfriamiento del acero al carbono en agua salada puede prevenir eficazmente la generación de puntos blandos.

4. Siga estrictamente el proceso: realice la operación de enfriamiento correctamente, controle correctamente el tiempo de preenfriamiento, el tiempo de residencia en agua o salmuera durante el enfriamiento, el tiempo de residencia en agua o salmuera durante el enfriamiento de medio dual y el tiempo de residencia de los grados temple.

Lo anterior es la razón de la debilidad del rodamiento giratorio apagada por el editor de Lunda y las medidas para evitar la banda blanda. Espero que pueda ser de ayuda para todos. Los puntos blandos del rodamiento tienen un impacto en el proceso de rectificado posterior y en el rendimiento del rodamiento. Espero que todos le presten atención.