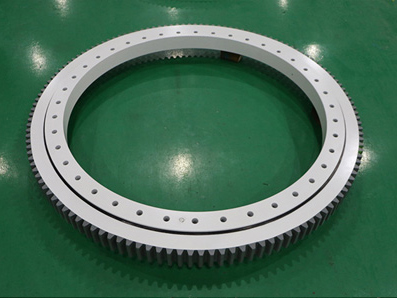

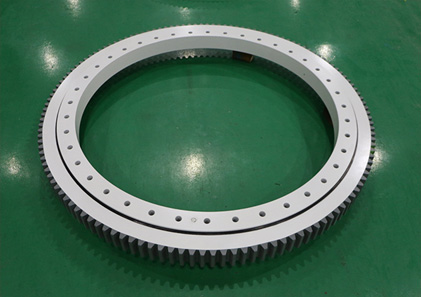

Стандарт лома и срок службы поворотного подшипника башенного крана

Все машины будут выходить из строя после длительного периода использования. Если детали превышают срок службы или повреждены, не подлежащие ремонту, их следует утилизировать и заменить. Подшипник поворота башенного крана склонен к выходу из строя и повреждению в суровых условиях окружающей среды и длительной работе с высокими нагрузками. Итак, в какой степени он может соответствовать стандарту лома для опорно-поворотного устройства башенного крана?

Стандарт лома опорно-поворотного устройства башенного крана

1. Опорно-поворотное устройство и тела качения изношены и утилизируются.

Износ кольца дорожки качения и тела качения — одна из распространенных форм брака подшипников качения. Когда на поверхности поворотного подшипника происходит точечная коррозия дорожки качения, металлическая поверхность отслаивается и общий износ изнашивается, башенный кран будет испытывать аномальный шум, заклинивание тел качения и чрезмерный зазор между кольцами дорожки качения во время работы; возникнет вибрация и местное воздействие. По мере развития состояния сопротивление повороту будет продолжать увеличиваться, и функция поворота будет потеряна.

2. Обойма поворотного кольца повреждена и утилизирована.

Чтобы избежать трения между телами качения опоры поворота башенного крана, между телами качения обычно добавляется изолирующая клетка. Материал клетки — обычно медь, пластик, порошковая металлургия или низкоуглеродистая сталь. Обойма не передает нагрузку во время подшипника, но движется вместе с телами качения. Когда клетка повреждена или сломана, будет слышен резкий пронзительный звук. Поскольку сломанный корпус сепаратора толкается и раздавливается вращающимися телами качения, это приведет к серьезным повреждениям кольца дорожки качения и тел качения. В настоящее время поворотный подшипник соответствует стандарту на металлолом и может быть заменен.

3. Зубья поворотного кольца повреждены и списаны.

Режим зацепления шестерен поворотной опоры башенного крана имеет два вида зацепления с внешним зацеплением и зацепление с внутренним зацеплением. При чрезмерном износе поверхности зубьев шестерни появляются трещины и сломанные зубья. Боковой зазор между зубьями шестерни поворотного подшипника башенного крана увеличивается, и поворотный подшипник сразу же теряет свою функцию, если зуб сломан и не подлежит ремонту. В настоящее время он достигает стандарта на лом опорно-поворотного устройства башенного крана.

4. Соединительные болты поворотного кольца повреждены и утилизированы.

Хотя соединительный болт поворотного кольца не является корпусом подшипника, выход из строя болта также приведет к выходу из строя поворотного кольца. Повреждение соединительных болтов при работе башенного крана — тоже обычное явление. Ослабление или поломка соединительного болта поворотного подшипника часто вызывает цепную реакцию, вызывающую ослабление и поломку других болтов. В это время также необходимо заменить поворотный подшипник.

5. Поворотный подшипник поврежден и списан из-за коррозии и ожогов.

Из-за сложной рабочей среды поворотного подшипника башенного крана ситуация, с которой может столкнуться подшипник, также непредсказуема. Если во время работы он подвергнется коррозии агрессивными веществами, такими как кислота и щелочь, внутренние компоненты подшипника будут повреждены, и подшипник будет утилизирован.

Срок службы опорно-поворотного устройства башенного крана

Под определенной нагрузкой количество оборотов или часов, которое подшипник испытывает до точечной коррозии, называется сроком службы подшипника. На срок службы поворотного подшипника башенного крана влияют скорость, радиальная нагрузка, номинальная базовая нагрузка, эквивалентное соответствие, коэффициент скорости и коэффициент усталостной долговечности.

1. Формула расчета срока службы подшипников.

L10-Когда нагрузка на подшипник P, основной номинальный срок службы (106 оборотов)

C — номинальная динамическая грузоподъемность N

ε — индекс

Шариковый подшипник: ε = 3

Роликовый подшипник: ε = 10/3

P — Эквивалентная динамическая нагрузка (Н)

Нагрузка на подшипник в реальных условиях: A, R, преобразованная в нагрузку в экспериментальных условиях, называется эквивалентной динамической нагрузкой. Для компонентов подшипника эта нагрузка является переменной. При экспериментальном исследовании срок службы подшипника изменен на 106 единиц. Более удобная единица измерения (счетчик), но на практике срок службы обычно выражается в часах. По этой причине его необходимо преобразовать.

L10 × 106 = Lh × 60n

2. Методика расчета ресурса опорно-поворотного устройства башенного крана.

(1) Зная модель подшипника, нагрузку и скорость вала, рассчитайте Lh;

(2) Зная нагрузку, скорость и ожидаемый срок службы, рассчитайте C и выберите модель подшипника.

Обычно за расчетный срок службы подшипника принимают средний или капитальный ремонт машины, обычно Lh ‘= 5000, и следует ввести температурный коэффициент ft для подшипника, работающего при высоких температурах.

Ct = ftC

т ≤120 125 150 200 300

фут 1 0,95 0,90 0,80 0,60

Вышесказанное относится к соответствующему содержанию стандарта на лом опорно-поворотного устройства башенного крана. На срок службы башенного крана могут повлиять сложные условия эксплуатации. В то же время хорошее обслуживание и ремонт могут также продлить срок службы опорно-поворотного устройства башенного крана.